制造业作为国民经济的支柱产业,其数字化转型不仅是技术升级的必然趋势,更是应对全球竞争、提升核心竞争力的关键路径。从自动化到智能化,制造业的数字化转型经历了漫长而深刻的演变,而信息系统集成始终是这一进程中的核心驱动力。

第一阶段:自动化与信息化萌芽(20世纪70-80年代)

制造业数字化转型的起点可追溯至20世纪70年代,随着计算机技术的初步应用,企业开始引入单机自动化设备和独立的信息系统,如计算机辅助设计(CAD)和物料需求计划(MRP)。这一阶段的信息系统多为孤岛式存在,集成程度低,主要目标是替代部分人工操作,提升生产效率。例如,工厂通过MRP系统优化物料管理,但生产、销售等环节仍依赖手动协调,数据流通受限。

第二阶段:系统集成与流程优化(20世纪90年代-21世纪初)

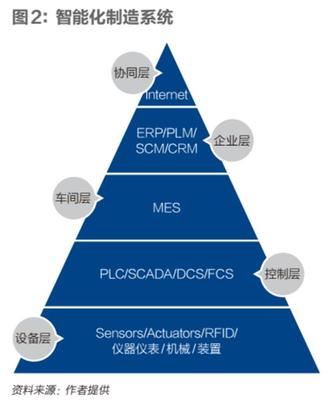

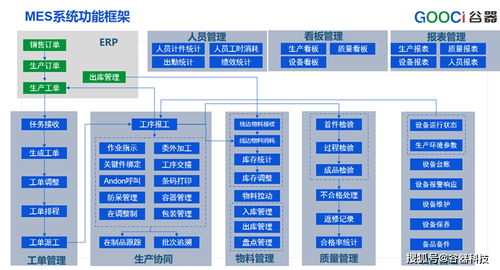

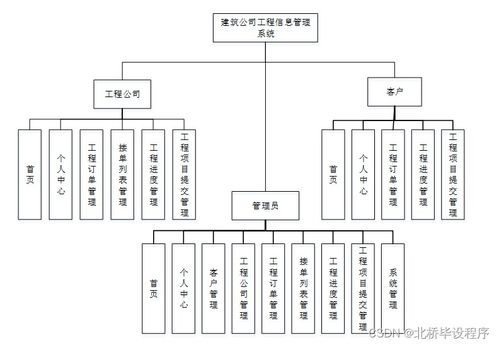

进入90年代,随着企业资源计划(ERP)、供应链管理(SCM)等集成化系统的普及,制造业开始打破信息孤岛。ERP系统将财务、生产、采购等模块整合,实现了跨部门的数据共享和流程协同。制造执行系统(MES)的兴起,连接了管理层与车间层,促进了计划与执行的闭环管理。这一阶段的核心是“流程驱动”,通过信息系统集成优化内部运营,但数据应用仍以事后分析为主,实时性和智能化水平有限。

第三阶段:数据驱动与网络化协同(2010年代)

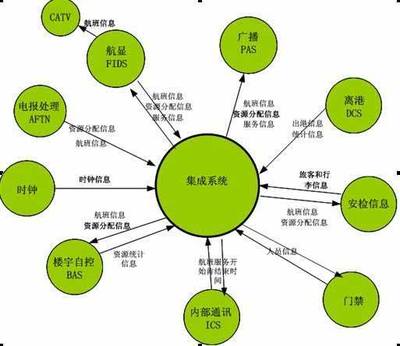

物联网(IoT)、云计算和大数据技术的成熟,推动了制造业向数据驱动转型。传感器和智能设备的广泛应用,使得生产数据得以实时采集和监控;云平台促进了供应链上下游的信息集成,实现了跨企业的协同制造。例如,通过工业互联网平台,制造商可以远程监控设备状态、预测维护需求,并与供应商共享库存数据以降低延迟。信息系统集成扩展到外部生态,但数据安全、标准统一等挑战也随之凸显。

第四阶段:智能化与生态融合(2020年代至今)

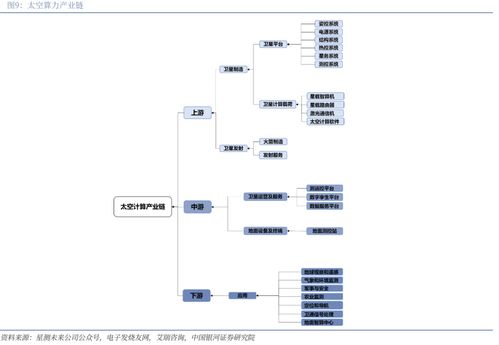

当前,数字化转型进入深水区,人工智能(AI)、数字孪生和5G技术成为新引擎。信息系统集成不再局限于数据和流程,而是迈向“智能集成”,即系统具备自学习、自适应能力。数字孪生技术通过虚拟模型映射物理生产,实现全生命周期模拟与优化;AI算法则赋能质量检测、能源管理等场景。制造业生态日益开放,企业通过平台化集成,与客户、合作伙伴共创价值,如定制化生产和服务化延伸。转型成本高、人才短缺仍是普遍瓶颈。

未来展望:韧性制造与可持续集成

制造业数字化转型将更注重韧性和可持续性。信息系统集成将向“全域融合”演进,覆盖研发、生产、服务全链条,并强化网络安全与伦理规范。随着边缘计算和区块链技术的发展,分布式、可信的集成模式可能成为主流,助力制造业应对供应链波动和气候变化等全球性挑战。数字化转型不仅是技术的迭代,更是组织文化和商业模式的根本重塑——从“制造产品”转向“提供价值”,而信息系统集成始终是支撑这一变革的骨架与血脉。